Электрификация и автоматизация быстро развиваются в Китае.Автоматические выключатели с литым корпусом (MCCB) широко используются для их хороших функций защиты от перегрузки и короткого замыкания.

1.Предыстория:

Электрификация и автоматизация быстро развиваются в Китае.Автоматические выключатели с литым корпусом (MCCB) широко используются для их хороших функций защиты от перегрузки и короткого замыкания. MCCB, как самые основные защитные устройства, имеют широкое применение, широкий спектр разновидностей и компактную и сложную структуру. В прошлом конструкторы и производители электроприборов часто считали необходимым изготавливать прототипы деталей путем обработки силиконовых покрытий и обработки с ЧПУ, а также проводить проверку и испытания на этапе проектирования и разработки новых продуктов, что потребовало бы длительного цикла обработки и высоких затрат и стало бы серьезной проблемой, если бы каждый год необходимо было разрабатывать десятки или сотни новых продуктов. Ниже представлен кейс с конечным потребителем TPM3D.

2.Профиль клиента:

Клиент является всемирно известным поставщиком интеллектуальных энергетических решений, и его продукты включают в себя распределители мощности, терминальные приборы, устройства управления двигателями и защитные устройства, промышленную автоматизацию и т. Д. С годовым объемом продаж, превышающим 80 миллиардов юаней, компания работает в более чем 140 странах и регионах. Этот клиент сочетает систему лазерного спекания TPM3D P360 с PPS для своих исследований и разработок и пробного производства различных низковольтных электроприборов.

3.Разработка продукта:

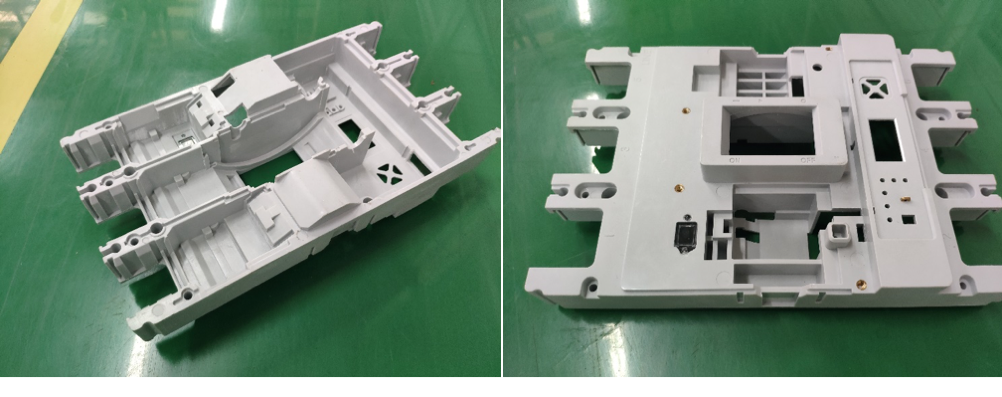

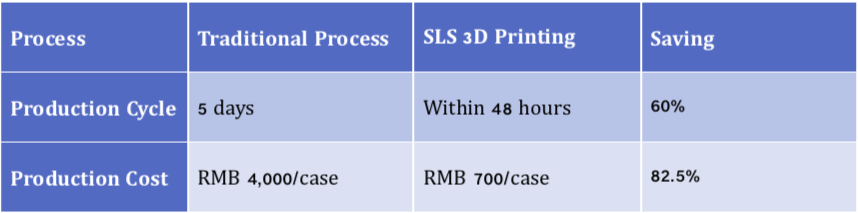

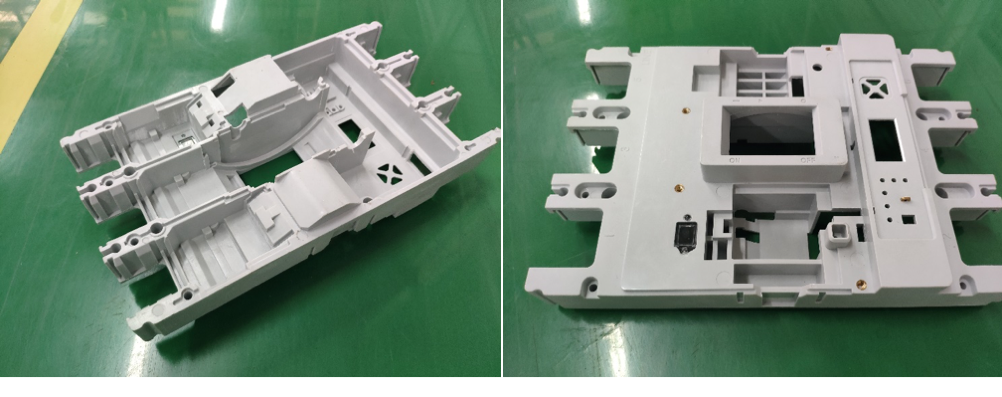

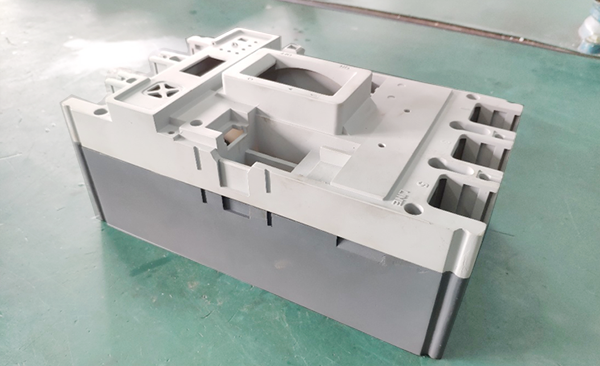

Заказчик ежегодно разрабатывает и производит более 10 000 новых единиц электротехнической продукции. В настоящее время ее основная продукция, печатаемая с помощью TPM3D P360, включает в себя корпуса для автоматических выключателей с формованным корпусом и другие конструктивные детали.

После того, как образец будет напечатан, заказчик проведет проверку сборки и функциональные испытания. Точность проверки сборки должна достигать ±0,2 мм. Функциональные испытания в основном включают: испытание на прочность, испытание на длительную задержку, испытание изоляции и т.д. Принятым материалом является 30% армированный стеклянным шариком нейлон 12 (Precimid1172Pro GF30) TMP3D, который отличается отличной прочностью и ударопрочностью. По словам заказчика, материалы могут соответствовать требованиям испытаний с точки зрения механических свойств и изоляции. Кроме того, температура термической деформации материала достигает 184,4°C, а напечатанные корпуса могут быть испытаны без деформации в термостате при 80°C в течение 4 часов, что соответствует требованиям испытания на длительную задержку. В целом, корпуса автоматических выключателей с формованным корпусом, напечатанных по технологии SLS, находятся на одном уровне с традиционными литыми под давлением деталями.

4.Экологически чистый:

При покупке лазерной системы спекания P360 клиент также сконфигурировал станцию обработки деталей и порошка (PPS), которая, запущенная в 2018 году TPM3D, первая в Азии, интегрирует очистку деталей, переработку порошка, смешивание, подачу и сбор порошка, решила такие проблемы, как потеря времени, загрязнение и безопасность при работе. PPS прошла национальный стандарт на пылевзрывозраженную зону 22 и международную сертификацию CE и заслужила высокое признание за лучшие показатели в обеспечении безопасности пользователей.

5.Снижение затрат и повышение эффективности:

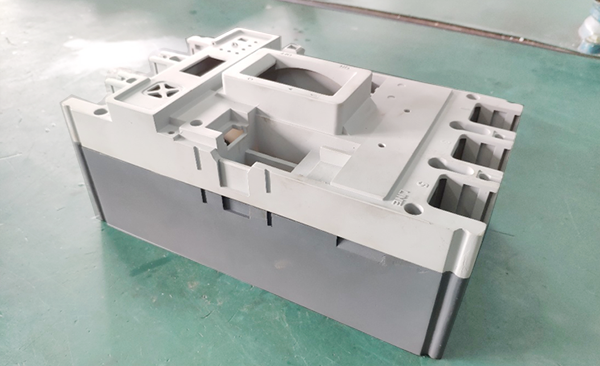

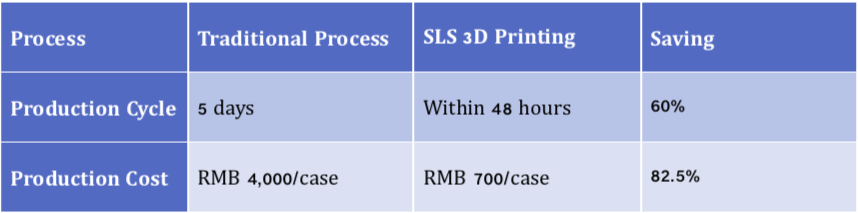

До внедрения системы 3D-печати SLS заказчик внедрял обработку с ЧПУ или аутсорсинговую обработку силиконовых покрытий, которая занимала не менее 5-6 дней для получения тестовых деталей. После того, как лазерная система спекания P360 была запущена в производство, образцы можно было получить и протестировать всего через 48 часов, сэкономив время более чем на 60%. В прошлом аутсорсинговая обработка дел стоила около 4000 юаней за комплект. Благодаря технологии 3D-печати SLS стоимость может контролироваться в пределах 700 юаней за комплект, что составляет снижение более чем на 80%. При высоком коэффициенте использования в настоящее время оборудование заказчика может печатать в среднем 2-3 полных камеры в неделю. Кроме того, по словам клиента, он может сэкономить около 700 000 юаней в год, тем самым лучше снижая затраты и повышая эффективность.

Сравнение стоимости и цикла между традиционным процессом и процессом 3D-печати SLS:

«Система P360 TPM3D удобна и быстра; PPS уменьшает ручное вмешательство, достигая при этом высокой эффективности обработки деталей и порошка. Решение экономит время и средства, а также обеспечивает опрятность и безопасность окружающей среды».

——Обратная связь от клиента

Электрификация и автоматизация быстро развиваются в Китае.Автоматические выключатели с литым корпусом (MCCB) широко используются для их хороших функций защиты от перегрузки и короткого замыкания. MCCB, как самые основные защитные устройства, имеют широкое применение, широкий спектр разновидностей и компактную и сложную структуру. В прошлом конструкторы и производители электроприборов часто считали необходимым изготавливать прототипы деталей путем обработки силиконовых покрытий и обработки с ЧПУ, а также проводить проверку и испытания на этапе проектирования и разработки новых продуктов, что потребовало бы длительного цикла обработки и высоких затрат и стало бы серьезной проблемой, если бы каждый год необходимо было разрабатывать десятки или сотни новых продуктов. Ниже представлен кейс с конечным потребителем TPM3D.

Тип автоматического выключателя с формованным корпусом

2.Профиль клиента:

Клиент является всемирно известным поставщиком интеллектуальных энергетических решений, и его продукты включают в себя распределители мощности, терминальные приборы, устройства управления двигателями и защитные устройства, промышленную автоматизацию и т. Д. С годовым объемом продаж, превышающим 80 миллиардов юаней, компания работает в более чем 140 странах и регионах. Этот клиент сочетает систему лазерного спекания TPM3D P360 с PPS для своих исследований и разработок и пробного производства различных низковольтных электроприборов.

Система лазерного спекания TPM3D P360 +PPS

3.Разработка продукта:

Заказчик ежегодно разрабатывает и производит более 10 000 новых единиц электротехнической продукции. В настоящее время ее основная продукция, печатаемая с помощью TPM3D P360, включает в себя корпуса для автоматических выключателей с формованным корпусом и другие конструктивные детали.

автоматический выключатель в литом корпусе, разработанный по технологии SLS

Другие конструктивные части

После того, как образец будет напечатан, заказчик проведет проверку сборки и функциональные испытания. Точность проверки сборки должна достигать ±0,2 мм. Функциональные испытания в основном включают: испытание на прочность, испытание на длительную задержку, испытание изоляции и т.д. Принятым материалом является 30% армированный стеклянным шариком нейлон 12 (Precimid1172Pro GF30) TMP3D, который отличается отличной прочностью и ударопрочностью. По словам заказчика, материалы могут соответствовать требованиям испытаний с точки зрения механических свойств и изоляции. Кроме того, температура термической деформации материала достигает 184,4°C, а напечатанные корпуса могут быть испытаны без деформации в термостате при 80°C в течение 4 часов, что соответствует требованиям испытания на длительную задержку. В целом, корпуса автоматических выключателей с формованным корпусом, напечатанных по технологии SLS, находятся на одном уровне с традиционными литыми под давлением деталями.

Проверка сборки

4.Экологически чистый:

При покупке лазерной системы спекания P360 клиент также сконфигурировал станцию обработки деталей и порошка (PPS), которая, запущенная в 2018 году TPM3D, первая в Азии, интегрирует очистку деталей, переработку порошка, смешивание, подачу и сбор порошка, решила такие проблемы, как потеря времени, загрязнение и безопасность при работе. PPS прошла национальный стандарт на пылевзрывозраженную зону 22 и международную сертификацию CE и заслужила высокое признание за лучшие показатели в обеспечении безопасности пользователей.

чистая и аккуратная среда

5.Снижение затрат и повышение эффективности:

До внедрения системы 3D-печати SLS заказчик внедрял обработку с ЧПУ или аутсорсинговую обработку силиконовых покрытий, которая занимала не менее 5-6 дней для получения тестовых деталей. После того, как лазерная система спекания P360 была запущена в производство, образцы можно было получить и протестировать всего через 48 часов, сэкономив время более чем на 60%. В прошлом аутсорсинговая обработка дел стоила около 4000 юаней за комплект. Благодаря технологии 3D-печати SLS стоимость может контролироваться в пределах 700 юаней за комплект, что составляет снижение более чем на 80%. При высоком коэффициенте использования в настоящее время оборудование заказчика может печатать в среднем 2-3 полных камеры в неделю. Кроме того, по словам клиента, он может сэкономить около 700 000 юаней в год, тем самым лучше снижая затраты и повышая эффективность.

Сравнение стоимости и цикла между традиционным процессом и процессом 3D-печати SLS:

«Система P360 TPM3D удобна и быстра; PPS уменьшает ручное вмешательство, достигая при этом высокой эффективности обработки деталей и порошка. Решение экономит время и средства, а также обеспечивает опрятность и безопасность окружающей среды».

——Обратная связь от клиента